车间成本管理 企业降本增效的核心抓手

车间作为企业生产的直接执行单元,其成本管理水平直接影响企业的整体盈利能力和市场竞争力。有效的车间成本管理不仅是财务管控的延伸,更是优化资源配置、提升运营效率的战略性工作。它贯穿于生产制造的全过程,涉及物料、人工、能耗、设备维护等多个维度,需要系统性的思维和精细化的手段。

车间成本管理的基础在于精准的成本核算与分析。这要求企业建立完善的原始数据记录体系,对原材料消耗、工时利用、能源使用、废品损失等进行实时、准确的统计。通过将实际成本与标准成本或预算进行对比分析,可以迅速识别偏差、追溯根源,为成本控制提供数据支持。例如,发现某工序能耗异常增高,可能指向设备老化或工艺参数设置不当,从而及时采取改进措施。

过程控制是车间成本管理的关键环节。这包括:

- 物料管理:推行限额领料、加强仓储管理、减少浪费和损耗,并探索边角余料的再利用。

- 人工效率管理:通过科学的劳动定额、合理的排班与培训,提升人员技能与劳动生产率,减少无效工时。

- 设备与能耗管理:加强预防性维护,减少故障停机时间;监控重点耗能设备,推广节能技术。

- 质量成本管理:强化过程检验,降低内部故障(返工、废品)和外部故障(退货、索赔)成本,实现“第一次就做对”。

技术创新与工艺优化是车间降本的持久动力。通过引入自动化设备、优化工艺流程、采用新材料或新方法,可以直接提升生产效率、降低单位产品消耗。例如,通过工装夹具改良减少装夹时间,或通过编程优化减少数控机床的空跑行程。

融入全员参与的成本文化至关重要。车间成本管理并非仅是管理人员或财务部门的职责,而应通过激励机制和宣传教育,让每一位员工树立成本意识,主动参与节约和改进。开展诸如“精益生产”、“持续改善(Kaizen)”等活动,鼓励一线员工提出降本增效的合理化建议,往往能发现许多隐藏的浪费点。

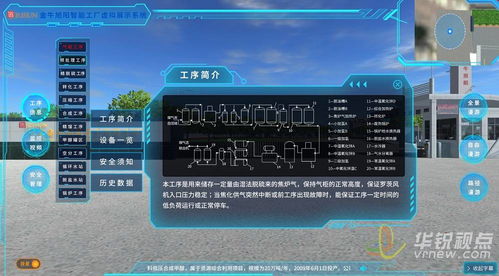

车间成本管理需要与企业的信息化建设深度融合。利用制造执行系统(MES)、企业资源计划(ERP)等信息化工具,可以实现生产数据的自动采集、成本的实时核算与动态监控,使管理决策更加敏捷和精准。

车间成本管理是一项系统工程,它要求企业将成本控制前移至生产源头,从事后核算转向事前预测和事中控制。通过构建涵盖核算、控制、优化与文化建设的全方位管理体系,企业能够有效压缩生产过程中的“水分”,夯实成本竞争优势,最终实现质量、效率与效益的同步提升,为企业的可持续发展奠定坚实基础。

如若转载,请注明出处:http://www.huifabang.com/product/31.html

更新时间:2026-03-01 08:02:12